Systémy řízení vlhkosti

Čím dál častěji je v EPA prostorech kromě ESD zásad požadována také řízená teplota a relativní vlhkost vzduchu. Je tomu tak z důvodu zpracování součástek citlivých na okolní vlhkost. Právě ty totiž vyžadují specifické podmínky během výrobního procesu. Každá společnost se snaží předcházet selhání svých výrobků, a proto je při zpracovávání součástek citlivých na vlhkost žádoucí dodržovat preventivní opatření. A to nejen během výroby, ale i během skladování a přepravy součástek. Nejčastěji jsou takové tolerance stanované v automobilovém průmyslu. V následujícím textu v kostce nastíníme hlavní prvky systému řízení teploty a RH.

Prvky systému řízení teploty a relativní vlhkosti vzduchu

1. Obal s bariérou proti vniknutí vlhkosti

Elektrostaticky citlivé součástky, které jsou navíc citlivé na zvýšenou okolní vlhkost, by měly být vakuově uzavřeny v ESD balení odolávajícím okolní vlhkosti spolu s vysoušecím sáčkem a indikátorem vlhkosti. Jedná se o ekonomicky nejnáročnější variantu sáčku. Ve spojení s možností vakuového balení, vysoušedlem a indikátorem vlhkosti jde však o dokonalou ochranu elektrostaticky citlivých součástek pro klimaticky nejnáročnější podmínky. Je preferováno střední (mírné) vakuum; vysoké vakuum může škodit plastovým prvkům součástek, které mohou prasknout.

Elektrostaticky citlivé součástky, které jsou navíc citlivé na zvýšenou okolní vlhkost, by měly být vakuově uzavřeny v ESD balení odolávajícím okolní vlhkosti spolu s vysoušecím sáčkem a indikátorem vlhkosti. Jedná se o ekonomicky nejnáročnější variantu sáčku. Ve spojení s možností vakuového balení, vysoušedlem a indikátorem vlhkosti jde však o dokonalou ochranu elektrostaticky citlivých součástek pro klimaticky nejnáročnější podmínky. Je preferováno střední (mírné) vakuum; vysoké vakuum může škodit plastovým prvkům součástek, které mohou prasknout.

Vnější a vnitřní stranu sáčku tvoří více vrstev dissipativní polyolefinové a polyetylenové folie s povrchovou rezistivitou 1010-1011 Ω. Stínicí mezivrstva je většinou provedena napařením hliníku. Sáčky jsou kovově stříbrné, částečně průhledné nebo neprůhledné, svařitelné, recyklovatelné a vhodné pro vakuové balení.

2. Skladování v suché atmosféře

Součástky citlivé na zvýšenou vlhkost, které jsou vystaveny působení okolního vzduchu, by měly být uloženy ve skříni s řízenou vlhkostí s cílem uchovat nebo obnovit jejich Floor Life (viz IPC/JEDEC J-STD-033B tabulka 4-1, 4-3). Skladovací skříň s řízenou vlhkostí udržuje stabilně 5% relativní vlhkosti (RH), aniž by se musel nastavovat program. Je funkční ihned po zapojení, je plně automatická. Po otevření a zavření dveří se vrátí RH opět pod 5% do 30 minut.

Součástky citlivé na zvýšenou vlhkost, které jsou vystaveny působení okolního vzduchu, by měly být uloženy ve skříni s řízenou vlhkostí s cílem uchovat nebo obnovit jejich Floor Life (viz IPC/JEDEC J-STD-033B tabulka 4-1, 4-3). Skladovací skříň s řízenou vlhkostí udržuje stabilně 5% relativní vlhkosti (RH), aniž by se musel nastavovat program. Je funkční ihned po zapojení, je plně automatická. Po otevření a zavření dveří se vrátí RH opět pod 5% do 30 minut.

3. Pečící skladovací skříně (sušicí komory, sušárny)

Příkladem může být skříň, která udržuje stabilně 40°C a méně než 5% relativní vlhkosti (RH). Dalším typem pečící skříně může být úsporná dusíková skříň. Plnění skříně dusíkem se zastaví, jakmile je dosaženo nastavené hodnoty RH.

Příkladem může být skříň, která udržuje stabilně 40°C a méně než 5% relativní vlhkosti (RH). Dalším typem pečící skříně může být úsporná dusíková skříň. Plnění skříně dusíkem se zastaví, jakmile je dosaženo nastavené hodnoty RH.

Součástky citlivé na vlhkost dopravené při nízké teplotě, by neměly být vysoušené v tradiční vysokoteplotní skříni s teplotou vyšší než 40°C, protože může dojít k deformaci materiálu součástek.

4. Stabilní prostředí výrobní produkce

Teplota a vlhkost prostředí výrobní linky by měla zůstat stabilní. Pro kontrolu výrobních prostor je vhodná instalace vlhkoměru s alarmem, připojeného k PC a záznamem všech výkyvů. Upozornění obsluhy na kontrolu a opravu zařízení by mělo být aktivováno, jakmile teplota nebo vlhkost překročí předem nastavené tolerance.

Teplota a vlhkost prostředí výrobní linky by měla zůstat stabilní. Pro kontrolu výrobních prostor je vhodná instalace vlhkoměru s alarmem, připojeného k PC a záznamem všech výkyvů. Upozornění obsluhy na kontrolu a opravu zařízení by mělo být aktivováno, jakmile teplota nebo vlhkost překročí předem nastavené tolerance.

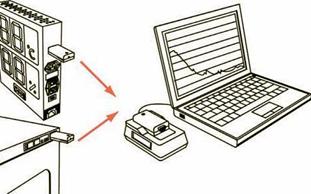

Příkladem může být použití vlhkoměru/teploměru s výstupem RS232 pro přenos dat do počítače. Měří teplotu od -18 do +93 °C, s přesností ± 1 °C, a rozlišením 0,1 °C. Vlhkost měří od 10 do 95 %, s rozlišením 0,1 %, s přesností ± 2 %.

5. Kontrola efektivnosti zavedeného systému

Je důležité ověřit, že podmínky skladování jsou v souladu s normou IPC/JEDEC J-STD-033B. Uživatel může získat data ze skladovacích skříní pomocí portu RS232 nebo Data Loggerem (záznamníkem dat) a čtečkou dat. Pomocí získaných hodnot může být grafem zobrazeno historické kolísání RH a teploty vzduchu. S patentovaným monitorovacím softwarem vlhkosti je snadné ověřit, zda jsou součástky citlivé na vlhkost uloženy ve vyhovujících podmínkách.

Je důležité ověřit, že podmínky skladování jsou v souladu s normou IPC/JEDEC J-STD-033B. Uživatel může získat data ze skladovacích skříní pomocí portu RS232 nebo Data Loggerem (záznamníkem dat) a čtečkou dat. Pomocí získaných hodnot může být grafem zobrazeno historické kolísání RH a teploty vzduchu. S patentovaným monitorovacím softwarem vlhkosti je snadné ověřit, zda jsou součástky citlivé na vlhkost uloženy ve vyhovujících podmínkách.

Použít se může i monitor teploty a RH vzduchu. Bývá instalován v přesně řízeném výrobním procesu elektronických komponentů, např. v optickém, automobilovém a zdravotnickém průmyslu.  Zobrazuje teplotu a RH a okamžitě varuje – světelně nebo akusticky alarmem - jakmile je teplota nebo RH vyšší než nastavená tolerance. Až 32 alarmů lze připojit k jednomu PC přes intranetovou síť. Všechny údaje o teplotě a relativní vlhkosti jsou zaznamenány a fluktuace je zobrazena grafem.

Zobrazuje teplotu a RH a okamžitě varuje – světelně nebo akusticky alarmem - jakmile je teplota nebo RH vyšší než nastavená tolerance. Až 32 alarmů lze připojit k jednomu PC přes intranetovou síť. Všechny údaje o teplotě a relativní vlhkosti jsou zaznamenány a fluktuace je zobrazena grafem.

6. Informační štítek na sáčky s bariérou proti vlhkosti

Je povinné na takový obal uvádět skladovatelnost součástek a doporučenou skladovací teplotu a RH po vyjmutí ze sáčku.

Je povinné na takový obal uvádět skladovatelnost součástek a doporučenou skladovací teplotu a RH po vyjmutí ze sáčku.

Závěrem nabízíme přehledné doporučení pro skladování MSD po vyjmutí ze sáčku odolného proti vlhkosti:

| Skladovací metoda | Uskutečnitelnost a náklady | Zhodnocení procesu |

|---|---|---|

| MSD použít před vypršením Floor life |

* Floor life závisí na každém pouzdru IO. * Po otevření sáčku s bariérou proti vlhkosti, je obtížné použít zbytek součástek při dalším montážním procesu, dříve než skončí jejich Floor life. |

Nedostatečný |

| Skladování ve skříních s řízenou vlhkostí vzduchu |

* Jestliže jsou pouzdra IO skladována ve skříních s řízenou vlhkostí do 5%RH nebo nižší, Floor life je neomezený, umožňuje skladování a použití součástek podle potřeby. „Just-in-time“ montáž je možná. * Na rozdíl od přebalování a vysoušecích procesů, řízení není tak náročné na organizaci pracovního času a umožňuje podstatné snížení finančních nákladů. * Floor life lze obnovit 10% RH a méně. (U skupiny 2-3 je změna možná, když doba expozice je méně než 12 hodin.) * Floor life lze obnovit 5% RH a méně. (U skupiny 4-5 je změna možná, když doba expozice je méně než 8 hodin.) * Je v nich možné skladovat kotouče SMD součástek, které jsou citlivé na teplo, a proto nemohou být vystaveny sušícím procesům. * Pouzdra IO mohou být dočasně umístěny ve skříni s řízenou vlhkostí, např. když nastane problém při montáži, provozu apod. |

Optimální skladování a snadné pracovní postupy |

| Přebalování |

* Existují časové limity pro přebalování - například po přebalení přípustnou dobu pro uskladnění 168 hodin. * Přebalování je časově náročné za prvé na kontrolu poškození a děr na sáčcích odolných proti vlhkosti, a za druhé na výměnu vysoušecích sáčků za nové. * Po otevření sáčku s bariérou proti vlhkosti je nutná velice rychlá operace na opětovné uzavření sáčku. K dispozici je jen 60 minut. * Opětovné uzavření sáčku nemusí být zcela spolehlivé. |

Časově a organizačně náročný proces |

| Pečicí procesy (sušicí komory) |

* Pouzdra IO, která překročila Floor life, musí být před montáží podrobena sušicímu procesu, což je organizačně náročný proces. * Pečením oxidují vývody součástek, což zhoršuje následnou smáčivost pájkou. * Pečená pouzdra IO vyžadují umístění na tepelně-odolný zásobník, což může mít za následek posunutí nebo deformaci vývodů. |

Organizačně obtížný proces |